Vorbeugende Instandhaltung - Standardstrategien

Einfache und schnelle Maßnahmen zur Reduzierung ungeplanter Stillstände durch Anwendung einfacher Strategien zur vorbeugenden Wartung.

Ungeplante Stillstände in der Produktion sind ein offensichtlicher Bereich, in dem Verbesserungen möglich sind.

Ungeplante Stopps erhöhen die Ausfallzeiten, verlängern die Reaktionszeit der Wartungsmannschaften und stören den Arbeitsablauf der Produktions- und Wartungsmannschaften.

Pareto-Diagramme helfen, die Produktionsstörungen zu identifizieren. Dieser Diagrammtyp ist sehr hilfreich, um die Aufmerksamkeit auf wiederkehrende Probleme zu lenken.

Unsere Daten zeigen, dass typischerweise 70 bis 80 % aller Produktionsprobleme Wiederholer sind.

Wiederholer

- Größte Auswirkung nach Eliminierung

- Potenziell systematisch

- Zeigt an, dass wir nicht aus der Vergangenheit gelernt haben

- Ärgerlich für den einzelnen Mitarbeiter, der sie "immer wieder" erlebt

Standardstrategien für typische Produktionsprobleme

Für einige Produktionsprobleme gibt es Standardstrategien, die angewendet werden können, bevor eine tiefergehende Ursachenanalyse durchgeführt werden kann.Standardstrategien helfen dabei, sofort zu handeln, da eine vollständige Ursachenanalyse Zeit in Anspruch nehmen kann.

Diese Standardstrategien konzentrieren sich oft darauf, ungeplante Stillstände zu vermeiden, indem die Wartungsarbeiten an den Anlagen auf geplante Wartungsfenster verschoben werden. Einige Maßnahmen können als vorbeugende Wartung betrachtet werden.

Reinigen & Schmieren (Ungeplant)

Reinigung und Schmierung sind Teil der Nutzung der Ausrüstung. Diese Tätigkeiten sollten während der Produktion nicht erforderlich sein.

Wie man sie erkennt

- Suchen Sie in Ihren Protokollen nach "Sensorreinigung", "Öl [Komponente]", "Fett [xxx]" usw.

- Prüfen Sie das Protokoll, wenn dies wiederholt auftritt.

- Prüfen Sie, ob die Reinigung nicht nach einem Unfall/Absturz/sonstigen Stoppgrund, sondern von selbst ausgelöst wird.

Was tun?

- Prüfen Sie, ob die Reinigung/Schmierung bereits im Wartungsplan enthalten ist und passen Sie das geplante Intervall an, falls es bereits geplant ist.

- Planen Sie die geplante Reinigung oder Schmierung während der geplanten Stoppfenster. Kann auf einem Zeitintervall basieren (alle X Wochen) oder kann auch während der Umstellung durchgeführt werden.

- Andere Materialien

- Neue SKUs

- Es wird nicht richtig gemacht

- ...

Verbrauchsmaterial & Entleerung

"Filter austauschen", "Öl nachfüllen", "Kühlmittel nachfüllen", "Behälter entleeren", "Ölwanne entleeren", ...

Viele Maschinen benötigen von Haus aus Verbrauchsmaterialien. Wenn diese während der Produktion zur Neige gehen, ist das ein vermeidbares Problem.

Achten Sie nicht nur auf das Nachfüllen, sondern auch auf das "überlaufen" von Sammelbehältern für Verbrauchsmaterialien.

Wie man sie erkennt

- Suche nach Themen über "ersetzen", "nachfüllen", "leer", "ablassen", "überlaufen"

- Ist es vom Hersteller so vorgesehen? Wenn nicht, könnte es sich um einen Komponentenfehler handeln.

- Entspricht der Verbrauch den Herstellerangaben? Wenn nicht, liegt möglicherweise ein Leck oder eine andere Unregelmäßigkeit vor.

Was tun

- Planen Sie entsprechende Ersatz oder Entleerungen als Teil der regelmäßigen Wartung ein.

- Sie können auch regelmäßige Inspektionen durchführen, wenn ein Nachfüllen erforderlich ist. Prüfen Sie z. B. beim Produktewechsel, ob der Ölstand in Ordnung ist und die Auffangbehälter noch nicht voll sind.

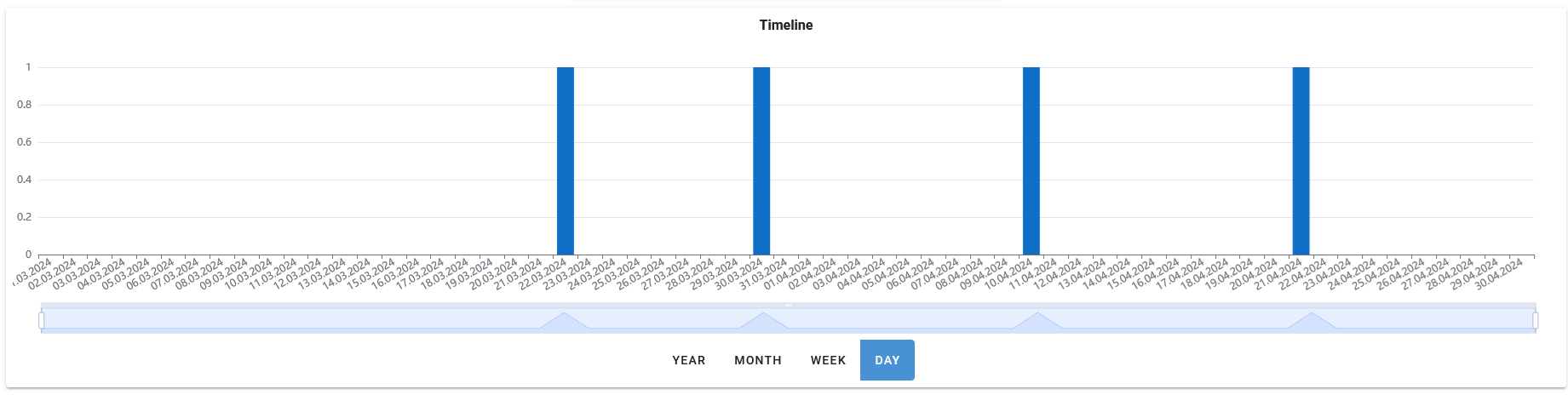

Regelmässigkeit kann auch mit Peoplegeist's Historien Chart einfach geprüft werden.

Abnutzung von Komponenten

Ein mechanischer oder chemischer Verschleiß nach dem Gebrauch ist normal und bis zu einem gewissen Grad "konstruktionsbedingt". Der Hersteller sollte Hinweise darauf geben, welche Komponenten sich "abnutzen" und welche Lebensdauer sie voraussichtlich haben werden.

Wie man sie erkennt

- Bauteilen, die mechanischen oder chemischen Belastungen ausgesetzt sind.

- Der Austausch der Komponente ist wiederkehrend.

Was tun

- Es gibt Anzeichen dafür, dass es bald ausfallen wird (sichtbare Abnutzung, Sprödigkeit, verminderte Leistung / höherer Energieverbrauch, Geräuschentwicklung):

- Planen Sie Inspektionen ein und achten Sie auf diese Frühindikatoren. Planen Sie den Austausch im regulären Wartungsfenster ein.

- Keine einfachen Frühindikatoren verfügbar:

- Erwägen Sie Ersatzteile auf Lager zu haben. Wenn es kaputt geht, können Sie es schnell austauschen.

- Wenn die Ausfallkosten hoch genug sind, um die Ersatzteilkosten zu rechtfertigen, können Sie den Austausch vorsorglich auf der Grundlage eines Zeitplans oder Nutzung vornehmen.

- Elektrische Komponenten:

- Der Ausfall elektrischer Komponenten lässt sich in der Regel nur schwer vorhersagen.

- Es gibt jedoch Einflüsse, die eine Überprüfung und entsprechende vorbeugende Maßnahmen ermöglichen:

- Anzeichen von Überhitzung/langanhaltend hoher Temperatur

- Anzeichen von Korrosion / Austritt Flüssigkeit an Teilen

- Zustand der Sicherungen prüfen

- Überprüfung der Spannung innerhalb der Spezifikation

- Verschleiß von Kabeln/Leitungen aufgrund von Vibrationen/Bewegungen

- Verbindungen, die Vibrationen/Bewegungen ausgesetzt sind, überprüfen

- Prüfen der Batterieleistung / Ladeerhaltung usw.

Kalibrierung/Eichen & Ausrichtung von Messgeräten und Anlagekomponenten

Sensoren und Messgeräte müssen oft regelmäßig kalibriert werden, um genaue Messwerte zu gewährleisten. Die Kalibrierung kann im Rahmen eines Linienwechsels, aber auch zeitbasiert erfolgen.

Auch bei Automatisierung und Robotik (Roboterarme, CNC-Achsen, Fördersysteme, ...) kann eine Neuausrichtung der Komponenten erforderlich sein. So kann es beispielsweise sein, dass ein Roboterarm nach einer bestimmten Nutzung auf den 0-Punkt zurückgesetzt werden muss.

Falsch kalibrierte oder falsch ausgerichtete Geräte können zu fälschliche Ausschuss führen, fehlerhafte Produkte und Linienstopps führen.

In einigen Branchen ist die Kalibrierung auch wichtig, um bestimmte Qualitätsstandards einzuhalten.

Wie man sie erkennt

- Das Werkzeug oder die Ausrüstung muss ausgerichtet werden, um einen Stopp zu beheben.

- Die Aktion ist nicht Teil eines regulären Produktewechsel oder Linienneustart nach einem nicht damit zusammenhängender Störung.

Was tun

- Planen Sie die Kalibrierung im Rahmen der regelmäßigen Wartung.

- Überprüfen Sie die Ausrichtung der Ausrüstung im Rahmen der regelmäßigen Wartung.

- Erwägen Sie Anlageführer/Innen in einfache Eichung/Ausrichtungsarbeiten zu schulen, um die Instandhaltung zu entlasten.