HOWTO: Wie Pareto Charts aus Instandhaltungsdokumentation erstellen

Erfahre, warum Pareto-Diagramme in der Fertigung wichtig sind und wie man sie erstellt. Wir besprechen anhand von Beispielen, wie man eines manuell, auf die traditionelle Art, erstellt. Außerdem zeigen wir, wie man ein Pareto-Diagramm automatisch mithilfe von Text-KI/NLP-Technologie erstellen kann.

Einführung

Die industriellen und Fertigungssektoren benötigen einen immer effizienteren Produktionsprozess, um Kosten zu minimieren, die Produktivität zu steigern und lukrative Produkte zu liefern, die auf einem äußerst wettbewerbsintiven Markt erfolgreich sind. In diesem Kontext werden wir das Pareto-Diagramm als eine relativ einfache Technik beschreiben, die es uns ermöglicht, die wichtigsten Probleme in unserem Produktionssystem zu identifizieren.

In diesem Artikel werden wir die Bedeutung von Daten für eine effektive Analyse erläutern. Wir werden untersuchen, wie vorhandene Daten aus gängigen industriellen Systemen wie MES Shift Book, CMMS / EAM (Enterprise Asset Management), Apps für verbundene Mitarbeiter und Microsoft Excel-Tabellen genutzt werden können.

Durch den Einsatz von KI können wir automatisch Pareto-Diagramme generieren, die von Mitarbeitern während Problemlösungsaktivitäten erstellte Anmerkungen enthalten. Mit diesem Ansatz stellen wir sicher, dass unser Diagramm kritische Bereiche im Produktionsprozess genau identifiziert.

Die Bedeutung des Pareto-Diagramms in der Instandhaltung

Das Pareto-Diagramm spielt als visuelle Darstellung eine grundlegende Rolle bei der Bewertung von Problemen, die sich auf einen Produktions- oder Instandhaltungsprozess auswirken können. Sein großer Nutzen liegt in seiner Einfachheit, da es uns die Möglichkeit bietet, leicht zu erkennen, wo unsere Probleme konzentriert sind, was es uns ermöglicht, uns auf sie zu konzentrieren und die Elemente mit dem größten Einfluss zu priorisieren, was zu schnellen Ergebnissen im allgemeinen betrieblichen Kontext führt. Das Pareto-Prinzip besagt, dass 80% der Effekte von 20% der Ursachen stammen. In der Instandhaltung bedeutet dies, dass eine Minderheit der Probleme für die Mehrheit der Ausfälle und Stillstände verantwortlich ist.

Um ein klareres Verständnis zu gewinnen, betrachten wir ein Szenario, in dem wir für die Instandhaltung einer Fertigungsindustrie verantwortlich sind, die ein MES Shift Book-System verwendet. Wenn wir die gesammelten Daten analysieren, können wir feststellen, dass die Ausfälle bei den besten 20% der Unternehmenseinrichtungen im letzten Jahr 80% der Produktionsausfallzeiten ausmachen. Diese Erkenntnis ermöglicht es uns, unsere Anstrengungen darauf zu konzentrieren, die Zuverlässigkeit dieser Gruppe von kritischen Vermögenswerten zu erhöhen, was zu schnellen und erheblichen Verbesserungen führt. In dem genannten Fall stellen wir fest, dass die Anzahl der Ausfälle direkt mit der Dauer der Ausfallzeit zusammenhängt, was auf eine logische Korrelation hinweist. Es ist jedoch auch möglich, Situationen zu erleben, in denen einige Geräte eine geringe Anzahl von Stopps, aber lange Ausfallzeiten aufweisen oder in denen Geräte viele Stopps mit kurzen Ausfallzeiten haben. Beide Szenarien führen zu erheblichen Produktionsausfallzeiten und erheblichen Reparaturkosten.

Erstellung eines Pareto-Diagramms

Wir haben einige Merkmale des Pareto-Diagramms besprochen. Aber wie erstelle ich eigentlich eines dieser Diagramme? Im Folgenden werden wir den Ablauf für die Erstellung dieses Tools mithilfe von Informationen aus einer Excel-Tabelle erläutern.

1. Datensammlung für die Instandhaltung

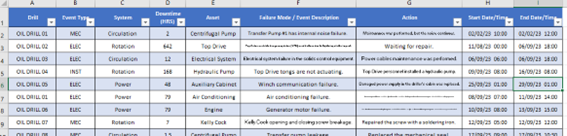

Der erste Schritt zur Erstellung eines effektiven Pareto-Diagramms besteht darin, Instandhaltungsdaten aus Quellen wie den MES Stillstandsprotokollen, dem Shift Book, CMMS/EAM, Apps für verbundene Mitarbeiter oder einer Microsoft Excel-Tabelle zu sammeln. Dies umfasst die Erfassung von Informationen zu Ausfällen, Ausfallzeiten, Reparaturkosten, betroffenen Systemen und anderen relevanten Faktoren. Genauigkeit und Konsistenz bei der Datensammlung sind in diesem Stadium entscheidend. Beispielsweise führten wir eine Zuverlässigkeitsberatung für ein Ölunternehmen durch, das 25 operative Ölbohranlagen hatte. Sie sammelten alle Informationen über Ereignisse und Ausfälle, die zu Ausfallzeiten ihrer Anlagen in Excel-Tabellen führten, ähnlich wie in Tabelle 1 gezeigt.

Tabelle 1: Beispiel für Ereignisdaten für Ölbohranlagen.

In der Tabelle oben haben wir wertvolle und kategorisierte Informationen. Erstens liefert sie Details über die spezifische Bohranlage, in der der Ausfall auftrat, den Typ des Ereignisses, das betroffene System, die Dauer der Ausfallzeit, das betroffene Gerät, die Art des Ausfalls und die Maßnahmen zur Behebung.

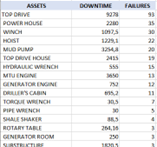

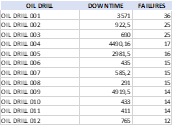

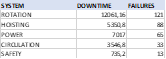

2. Häufigkeitsanalyse

In diesem Stadium analysieren wir die Häufigkeit des Auftretens für jede der identifizierten Arten von Problemen. Wie oft tritt jede Kategorie in den Instandhaltungsdaten auf? Diese Analyse liefert Informationen über die häufigsten Probleme und die Geräte, die am häufigsten Probleme haben. Beispielsweise werden wir anhand der in Tabelle 1 bereitgestellten Daten die Ausfallzeiten für Systeme, Geräte und Bohranlagen untersuchen.

Tabelle 2: Tabellen zur Analyse der Ausfallzeiten.

3. Berechnung des relativen Beitrags

Der relative Beitrag bezieht sich auf den Prozentsatz jeder Kategorie im Verhältnis zur Gesamtzahl der Probleme. Diese Berechnung ist entscheidend, um die relative Bedeutung jeder Art von Problem im Vergleich zu anderen zu bestimmen. Es ist ein entscheidender Teil des Diagramms, da er es ermöglicht, die untersuchten Elemente zu identifizieren, die 80% der Auswirkungen auf den Prozess erzeugen.

4. Erstellung des Pareto-Diagramms

Mit den klassifizierten Daten und den berechneten relativen Beiträgen ist es an der Zeit, das Pareto-Diagramm zu erstellen. Auf der vertikalen Achse repräsentieren wir die Häufigkeit oder Anzahl der Probleme, während auf der horizontalen Achse die Kategorien von Problemen oder untersuchten Geräten in absteigender Reihenfolge ihres relativen Beitrags stehen.

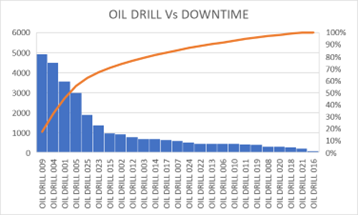

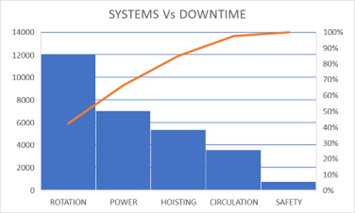

Abbildung 1: Ausfallzeiten nach Gerätemerkmal (Systeme & Bohren)

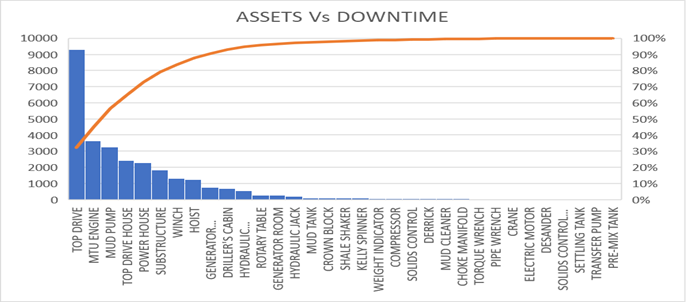

Abbildung 2: Ausfallzeiten in Bezug auf das fehlerhafte Asset.

5. Identifizierung kritischer Bereiche

Sobald das Pareto-Diagramm erstellt ist, werden kritische Bereiche oder Geräte deutlich sichtbar, und sofortige Aktionspläne können umgesetzt werden. Durch ein klares Verständnis dieser wichtigen Bereiche oder Geräte kann das Unternehmen bessere Entscheidungen zur Ressourcenallokation treffen, um Probleme effektiv anzugehen und zu verbessern. Dies kann die Umsetzung von vorbeugender Instandhaltung, vorausschauender Instandhaltung, Schulungen, Aktualisierung von Betriebsverfahren und/oder Investitionen in neue Technologien umfassen. In den Diagrammen, die im vorherigen Kapitel vorgestellt wurden, ist klar ersichtlich, dass ein bestimmtes Asset, der TopDrive, für etwa 30% der Gesamtausfallzeit verantwortlich ist. Darüber hinaus machen die sechs wichtigsten Geräte, die in Bezug auf die Darstellung am bedeutendsten sind, über 80% der Gesamtausfallzeit aus. Diese sechs Geräte machten 17% der Gesamtausfallzeiten während des Untersuchungszeitraums aus. Dies steht im Einklang mit dem Pareto-Prinzip. Die Erstellung von Pareto-Diagrammen anhand von Instandhaltungsdokumentation ist eine effektive Methode zur Gestaltung von Instandhaltungsstrategien und -plänen in der Welt der Industrie und Fertigung. Durch die proaktive Identifizierung kritischer Bereiche können Unternehmen Risiken, Kosten, Ausfallzeiten reduzieren und die Lebensdauer ihrer Vermögenswerte, die Sicherheit und die Gewinne maximieren.

Deine Instandhaltungs- und Ausfallzeiten-Dokumentation sind deine ungenutzte OEE-Verbesserungs-Goldmine

Instandhaltungsdokumentation ist eine äußerst wertvolle Informationsquelle, die oft unterschätzt wird. Das System zeichnet die vollständige Historie unserer Vermögenswerte und deren Entwicklung im Laufe der Zeit auf. Diese Ressource dient als Schatzkammer des Wissens, die Informationen zur Leistung der Vermögenswerte, zu Vorfällen, Ausfallzeiten, Reparaturkosten und anderen wichtigen Aspekten im Bereich der industriellen und Fertigungs-Instandhaltung bietet.

Diese Dokumentation enthält alle Elemente, die in deinem Produktionsprozess nicht richtig funktionieren, zeichnet Ausfälle, Vorfälle und deren Lösungen auf. Ebenso liefert sie umfassende Informationen zur Verteilung der Ausfallzeiten, die es uns ermöglichen, die Zeit zu bestimmen, die für geplante Wartungsarbeiten im Vergleich zu ungeplanten oder korrektiven Wartungsarbeiten aufgewendet wird. Diese Daten sind entscheidend für die Entscheidungsfindung zur Verbesserung der Effizienz und zur Reduzierung ungeplanter Ausfallzeiten, was die Gesamteffizienz der Anlagenausrüstung (OEE) erhöht.

In der Pareto-Analyse, die im Beispiel vorgestellt wurde, können wir die Spalten für "Art der Fehleraktionen" und "Maßnahmen zur Behebung von Fehlern" beobachten. Diese Informationen sind sehr wertvoll, auch wenn sie schwer zu charakterisieren sind, da sie spezifische Terminologie enthalten, die von den Arbeitnehmern verwendet wird, die Reparaturaufgaben durchführen. Sie werden jedoch bei einer tiefergehenden Analyse verwendet, wie beispielsweise bei der Bestimmung der Ursachen von Problemen, bei der Durchführung der Fehlermöglichkeits- und -einflussanalyse (FMEA) oder bei der Implementierung von zuverlässigkeitszentrierter Instandhaltung (RCM). Diese Analysen tragen zur Verbesserung der Verfahren für kritische Geräte und Systeme bei, die durch das Pareto-Diagramm identifiziert wurden.

Verwendung von textbasierten KI-Lösungen für die Fertigung

Im vorherigen Abschnitt haben wir die traditionelle Methode zur Kategorisierung von Ereignissen im Zusammenhang mit Ausfallzeiten erörtert. Die Technologie hat Fortschritte gemacht, um völlig verschiedene Ansätze zur Datenerfassung und -charakterisierung für spätere Analysen zu ermöglichen. Dadurch sind Text-KI-Lösungen entstanden, die darauf trainiert sind, die industrielle Welt zu verstehen und ihre Daten automatisch zu extrahieren und zu organisieren. Hier untersuchen wir, wie diese Lösungen eine effiziente Zusammenfassung von Problemen und deren Lösungen bieten können.

Text-KI, die Branchenterminologie versteht

Einer der wichtigsten Vorteile von branchenspezifischen Text-KI-Lösungen ist ihre Fähigkeit, die technische und spezialisierte Terminologie zu verstehen und damit zu arbeiten, die in der industriellen Instandhaltung häufig vorkommt. Das bedeutet, dass diese Tools Branchenbegriffe, Akronyme und Konzepte effektiv identifizieren und analysieren können, was es leichter macht, wertvolle Informationen aus deinen Daten zu extrahieren.

Text-KI, die deine Unternehmensbegriffe versteht

Neben der Branchenterminologie können branchenspezifische Text-KI-Lösungen auch so angepasst werden, dass sie die internen Begriffe und Nomenklatur deines Unternehmens verstehen. Dies ist besonders vorteilhaft, da jedes Unternehmen seine eigenen Begriffe und einzigartigen Beschreibungen von Problemen und Lösungen haben kann. Wenn du ein Tool hast, das diese personalisierte Terminologie versteht, kannst du eine genauere und relevantere Zusammenfassung von Instandhaltungsproblemen erhalten.

Zusammenfassung von Problemen und Lösungen

Durch den Einsatz von branchenspezifischen Text-KI-Lösungen kannst du einen umfassenden Überblick über Probleme bei Ausfallzeiten in deiner industriellen und Fertigungs-Instandhaltungsumgebung erhalten. Diese Tools kategorisieren alle Instandhaltungsdokumentationen, finden die großen Cluster und generieren automatisch das Pareto-Diagramm. Diese Lösungen können große Datenmengen analysieren und wichtige Probleme, wiederkehrende Muster und potenzielle Lösungen identifizieren, ohne manuelle Kategorisierung oder Definition von Kategoriebäumen zu erfordern. Dies verbessert erheblich die Effizienz des Informationskategorisierungsprozesses und ermöglicht die rechtzeitige Identifikation von Bereichen, die sofortige Aufmerksamkeit erfordern. Künstliche Intelligenz hilft bei der Lösung dieser Probleme. Datenleseverfahren, die auf Text-KI basieren, ermöglichen das Lesen sowohl von parametrisierten Tabellen als auch von Mitarbeiterkommentaren und ermöglichen deren Einbeziehung in die Ereignisanalyse und die Verwendung in nachfolgenden Aktionstechniken wie der Ursachenanalyse oder der Durchführung von Fehlerbehandlungsverfahren.

Ein Beispiel für diese Technik ist die Software "peoplegeist", die mit verschiedenen Instandhaltungsmanagementsystemen auf dem Markt integriert werden kann oder deren Daten durch das Lesen einer Excel-Seite analysieren kann und automatisch Pareto-Diagramme generiert. Mit diesen Diagrammen können genauere Entscheidungen darüber getroffen werden, wo Ressourcen zugeteilt werden sollen, um Probleme effektiv zu lösen oder zu verbessern, möglicherweise durch die Implementierung von vorbeugender Instandhaltung, vorausschauender Instandhaltung, Schulungen, Aktualisierung von Betriebsverfahren und/oder Investitionen in neue Technologien.

Fazit: Die Macht der Pareto-Diagramme zur Reduzierung von Ausfallzeiten in der industriellen Instandhaltung

Das Pareto-Diagramm ist ein hochwirksames Werkzeug bei der Analyse von Ausfallzeiten. Es ermöglicht uns, kritische Informationen in einem einzigen Diagramm zusammenzufassen, die Bereiche hervorhebt, die ungeplante Stillstände verursachen und den Produktionsprozess stören, was zu erhöhten Kosten und Sicherheitsrisiken führt. Diese Informationen dienen als Ausgangspunkt für die Erstellung von Instandhaltungsplänen und sofortigen Maßnahmen, die die zugrunde liegenden Ursachen von Produktionsstillständen direkt angehen und letztendlich die Gesamteffizienz der Anlagenausrüstung (OEE) im Produktionsprozess verbessern.

Schlüsselpunkte wurden hervorgehoben und unterstreichen die Bedeutung und die Auswirkungen des Pareto-Diagramms auf die Reduzierung ungeplanter Ausfallzeiten. Dazu gehören die Identifizierung kritischer Probleme, die Ausrichtung der Belegschaft durch einen einheitlichen Lösungsansatz und gezielte Anstrengungen zur Minimierung von Ausfallzeiten und zur Behebung ihrer Ursachen.

Die Integration des Pareto-Diagramms mit branchenspezifischen Text-KI-Modellen liefert Berichte, die die relevantesten Merkmale zur Analyse der Kritikalität von Problemen, die zu ungeplanten Ausfallzeiten führen, enthalten. Durch die Einbeziehung von Anmerkungen, die von Mitarbeitern während der Wartungsarbeiten erstellt wurden, in die Analyse dient diese Integration als Ausgangspunkt für eine umfassende Untersuchung und die Suche nach den Ursachen, oft mit Methoden wie den "5 Warums", die ein tieferes Verständnis der zugrunde liegenden Gründe für bedeutende Probleme ermöglichen und die Entwicklung effektiver Lösungen erleichtern.

Zusammenfassend ist das Pareto-Diagramm ein leistungsstarkes Werkzeug, das nicht nur wichtige Probleme identifiziert, sondern uns auch zu effektiven Lösungen führt. Durch die strategische Anwendung dieses Ansatzes können Unternehmen erhebliche Kosteneinsparungen erzielen und Ausfallzeiten in der industriellen Instandhaltung reduzieren, was letztendlich die Betriebsabläufe verbessert und die Effizienz in einem Wettbewerbsumfeld maximiert.